在新能源汽車的設計浪潮中,鋁型材框架已從幕后走向臺前,成為平衡輕量化與安全性難題的關鍵答案。它不再僅僅是減重的工具,更是提升整車結構效率與系統集成度的核心工程。

挑戰:如何兼顧續航與碰撞安全?

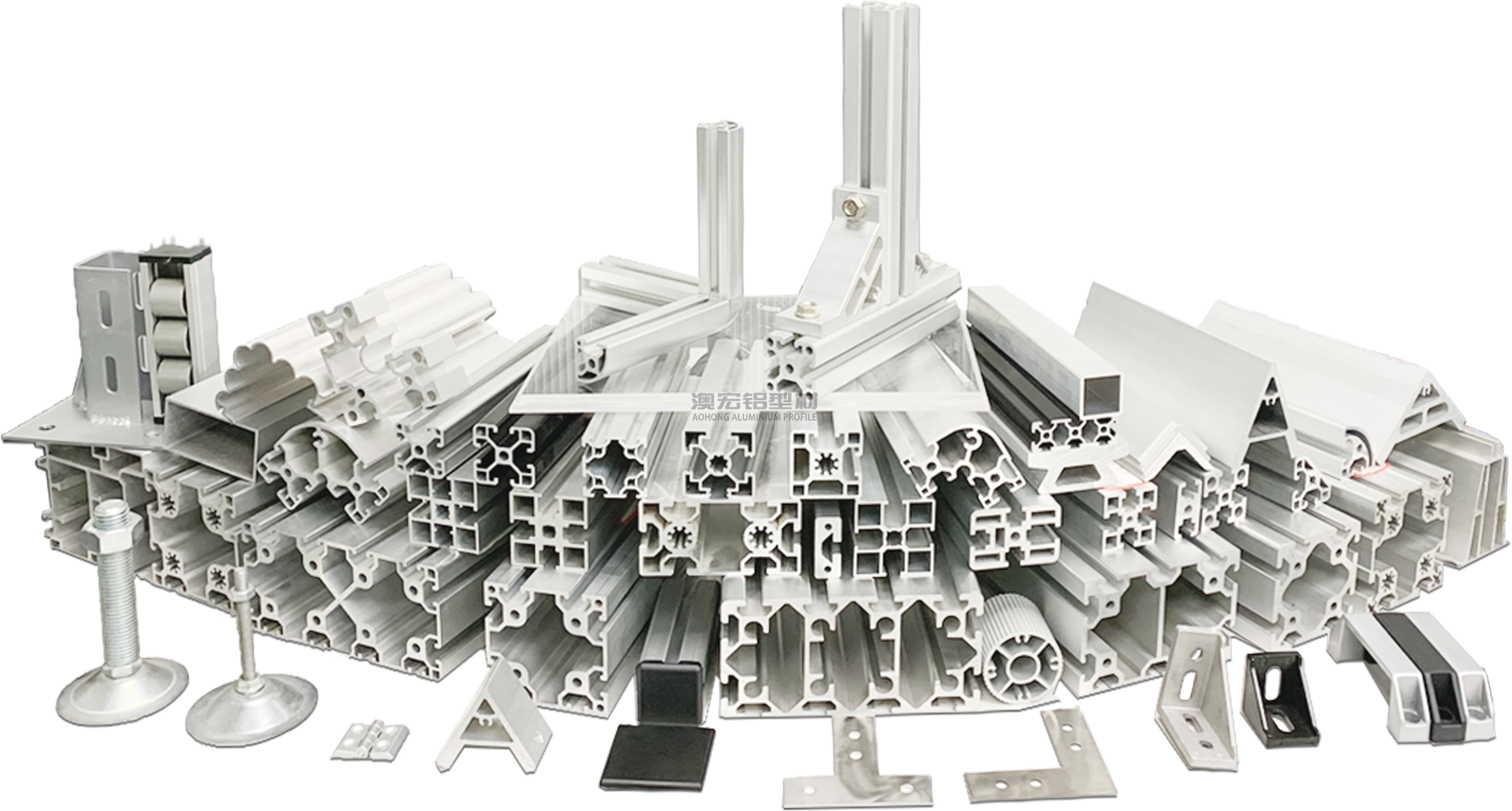

一家領先的新能源車企在開發新平臺時,陷入了兩難:提升續航需要極致輕量化,而更高的安全標準則要求更強的結構。澳宏鋁業的工程師們提出,破局點在于定制化的鋁型材框架設計——通過優化截面形狀與材料分布,在減重的同時,讓關鍵區域具備更優的能量吸收能力。

突破:電池包的一體化框架解決方案

最大的創新體現在電池包上。傳統的電池包結構部件繁多。澳宏鋁業提供的是一套完整的鋁型材框架系統,它實現了:

精準定位:為每個電池模塊提供穩固的“座位”。

結構防護:獨特的多腔體設計,使整體剛度提升20%。

系統集成:將冷卻液道等功能直接嵌入鋁型材框架內部。

最終,該電池包在減重15%的同時,獲得了前所未有的整體剛性與安全冗余。

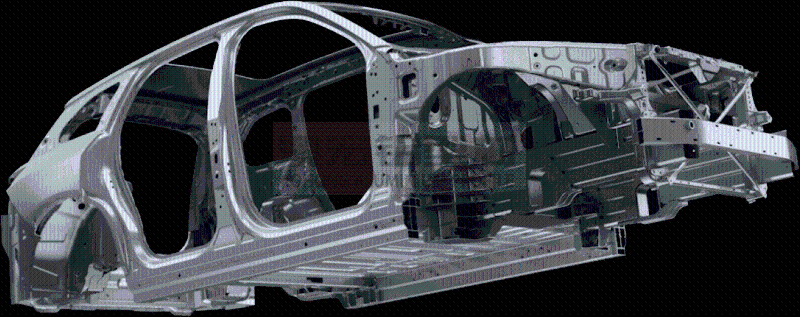

延伸:白車身與連接技術的協同進化

結論:從組件到系統,鋁型材框架的價值升華

實踐證明,鋁型材框架的價值已超越單個零部件。它正作為一種系統級的解決方案,從電池包、車身骨架到底盤結構,全方位地推動汽車輕量化與安全性的協同進化。對于車企而言,選擇一位在材料、設計與工藝上具備深厚功底的鋁型材框架合作伙伴,正是在未來的競爭中贏得先機的關鍵一步。

全國服務熱線

全國服務熱線